自動車産業はイノベーションの代名詞であり、部品製造において極めて高い精度、スピード、そして信頼性が求められます。自動車の重要部品の中でも、排気システム、特に排気管は、車両の性能、排出ガス制御、そして騒音低減において極めて重要な役割を果たします。メーカーが厳しい品質基準と生産目標の達成を目指す中で、溶接ロボットは排気システムの製造において不可欠なツールとして台頭しています。本稿では、ロボット溶接システムを、例えば以下のような高度な位置決め装置と統合することで、どのように実現できるかを探ります。回転傾斜ポジショナーそしてカスタマイズされた備品は、自動車の排気管の生産に革命をもたらし、効率、一貫性、製品品質をかつてないレベルにまで高めています。

1. 排気管製造の複雑さ

排気管は、高温、腐食性ガス、機械的振動など、過酷な条件にさらされます。これらの条件に耐えるため、通常はステンレス鋼またはアルミめっき鋼で製造され、複雑な形状においてもシームレスで気密性の高い溶接が求められます。従来の手作業による溶接工程では、このような用途において一貫性を維持することが困難であり、気孔、不完全な融合、歪みなどの欠陥につながることがよくあります。

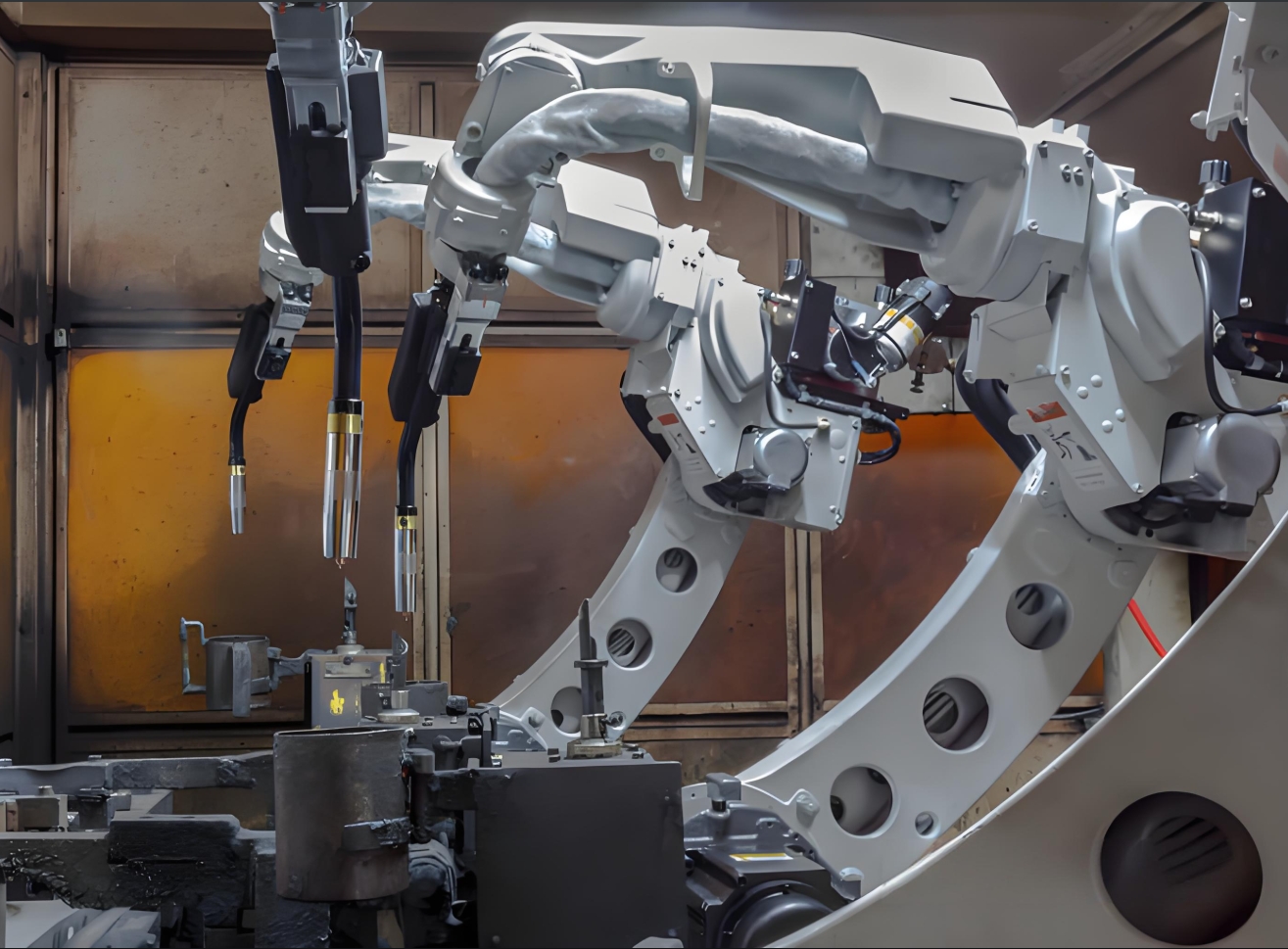

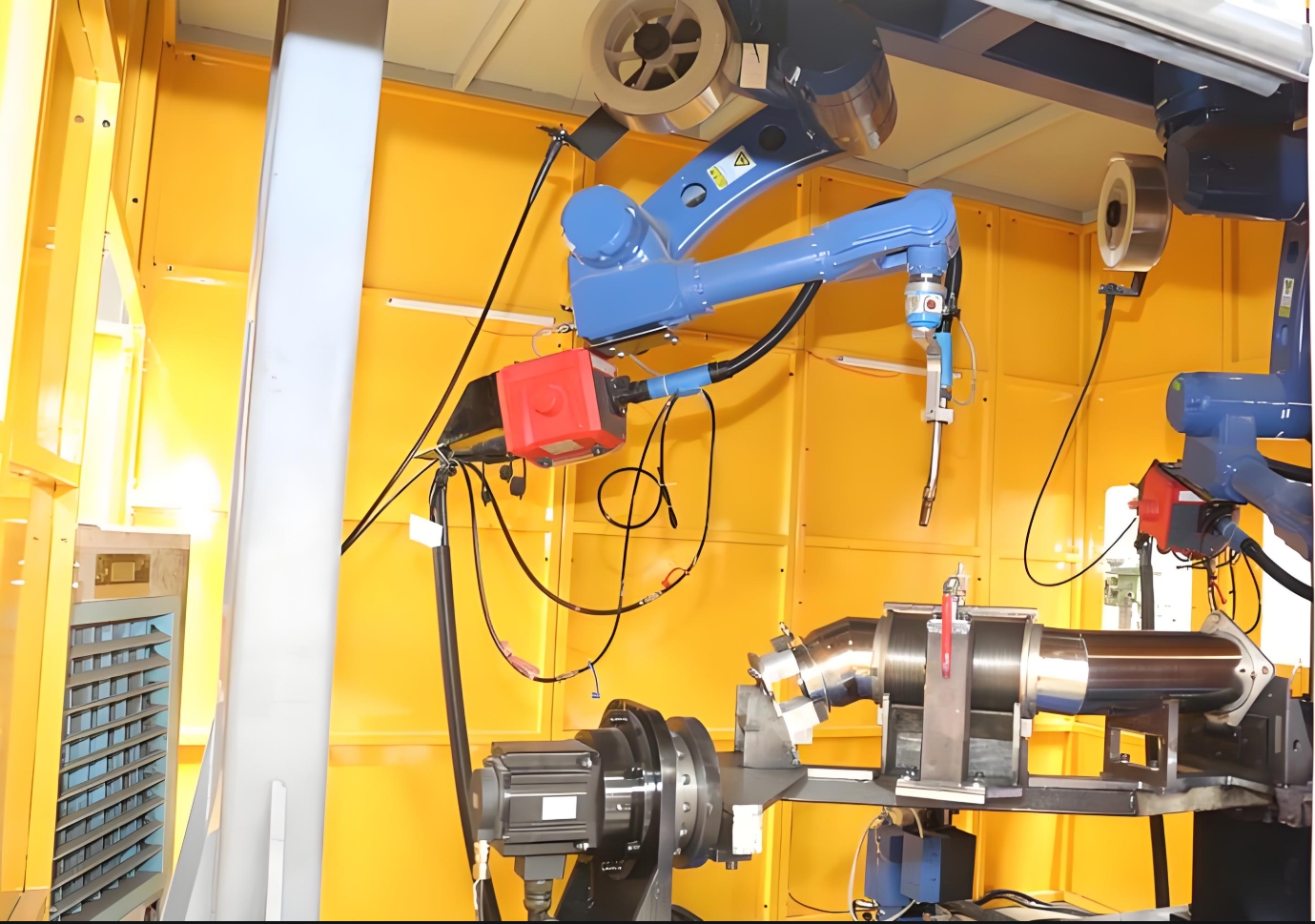

しかし、溶接ロボットはこうした複雑な作業に非常に優れています。多軸関節を備え、精密位置決めシステムと同期することで、曲面、フランジ、接合部など、排気システムの完全性を確保するために不可欠な部位に完璧な溶接を実現します。

2. ロボット溶接の実例:排気管の主な用途

2.1 チューブとフランジおよびチューブとマフラーの溶接

排気システムは、パイプ、触媒コンバーター、レゾネーター、マフラーなど、複数の部品で構成されています。ロボット溶接システムは、フランジやマフラーハウジングへのチューブの接合を自動化し、均一な溶け込みを確保し、熱影響部(HAZ)を最小限に抑えます。例えば、6軸多関節ロボットパイプの円周に沿って移動し、凹凸のある表面でも最適なトーチ角度と移動速度を維持できます。

2.2 薄肉部品のレーザー溶接

現代の排気管は、強度を維持しながら軽量化を図るため、薄肉設計が一般的です。レーザー溶接ロボットは、高いエネルギー密度と狭い溶接継ぎ目により、反りを防ぎ、材料特性を維持します。これは、精度が最優先されるステンレス鋼製排気システムにおいて特に有利です。

2.3 厚肉継手の多層溶接

商用車の大型排気システムでは、ロボット式ガスメタルアーク溶接(GMAW)システムが多層溶接を実施し、厚肉パイプとブラケット間の強固な接合部を構築します。適応型溶接アルゴリズムは、材料のばらつきに合わせてパラメータをリアルタイムで調整します。

3. 回転傾斜ポジショナーによる柔軟性の向上

ロボット溶接セルの効率は、ロボットとワークピース間のシームレスな調整にかかっています。回転式傾斜ポジショナーこのプロセスにおいて極めて重要な役割を果たし、溶接中に排気管を360度回転させ、傾斜させることができます。その利点は次のとおりです。

- 最適な関節アクセシビリティ: ポジショナーはパイプの向きを変えて溶接継ぎ目を平らな位置または水平位置に配置することで、ロボットのプログラミングを簡素化し、サイクル時間を短縮します。

- 再配置の削減: ロボットはワークピースを動的に調整することで、1 回のセットアップで複数の溶接を完了し、アイドル時間を最小限に抑えることができます。

- 人間工学の改善: ロボットが溶接している間にオペレーターが部品の積み込み/積み下ろしを行い、スループットを最大化します。

たとえば、デュアルステーションポジショナーを使用すると、1 本のパイプを溶接しながら次のパイプをロードできるため、ほぼ連続的な生産が可能になります。

4. 精密な固定:一貫性の基盤

カスタマイズ溶接治具ロボット溶接時に排気部品を正確に位置合わせするためには、これらが不可欠です。設計上の重要な考慮事項は次のとおりです。

- クランプ機構: 空気圧または油圧クランプは、表面を傷つけずにパイプ、フランジ、ブラケットを固定します。

- モジュール性: クイックチェンジ治具はさまざまなパイプ径や構成に対応し、混合モデルの生産に最適です。

- 熱管理: 耐熱材料で作られた固定具は、溶接アークへの長時間の暴露に耐えます。

高度な治具にはセンサーが統合されており、溶接を開始する前にコンポーネントの配置を確認し、位置ずれによる欠陥を排除します。

5. 効率性の向上を定量化する

排気管製造にロボット溶接システムを導入すると、目に見える改善がもたらされます。

- サイクルタイムの短縮ロボット MIG 溶接機は、手動溶接の場合は 180 秒以上かかる円周溶接を 60 秒で完了できます。

- 稼働率の向上ロボットはダウンタイムを最小限に抑えながら24時間365日稼働し、年間生産量を30~50%増加させます。

- 材料の節約: 正確なパラメータ制御により、飛散や手直しが削減され、消耗品コストが 15~20% 削減されます。

例えば、あるティア1自動車部品サプライヤーは、スループットが40%増加排気アセンブリ用の同期ポジショナーを備えたロボットセルを展開した後。

6. 自動車基準への品質の向上

ロボット溶接は、IATF 16949 などの自動車品質ベンチマークへの準拠を保証します。

- 再現性ロボットは ±0.1 mm の精度で溶接パスを複製し、人間のばらつきを排除します。

- 欠陥検出: 統合ビジョン システムまたはアーク監視センサーがプロセスの途中で異常を検出し、即座に修正を開始します。

- ドキュメント: 自動化システムは、監査やリコールに不可欠な追跡可能な溶接ログを生成します。

溶接後の検査により、ロボット システムは手動の方法に比べて気孔率と亀裂率を 90% 以上削減することが判明しました。

7. 持続可能性と将来の動向

自動車メーカーは持続可能性をますます重視するようになっています。ロボット溶接は、次のような方法でこの変化をサポートしています。

- エネルギー消費の削減: 効率的なアークオン時間と最適化された動作パスにより、電力使用量が削減されます。

- 廃棄物の最小化: 初回通過歩留まり率が高くなると、スクラップが減ります。

- 軽量化の実現: 精密溶接により、耐久性を損なうことなく、高度な薄型材料の使用が可能になります。

今後は、AI駆動溶接ロボット機械学習を活用して新素材のパラメータを自己最適化し、協働ロボット(コボット)小ロット生産を行うオペレーターを支援します。

結論

自動車の排気システム製造という極めて重要な分野において、インテリジェントなポジショナーと治具を備えた溶接ロボットは、精密エンジニアリングの頂点を極めます。複雑な溶接作業を自動化することで、これらのシステムはメーカーのサイクルタイム短縮、完璧な品質、そしてスケーラブルな生産を実現します。排ガス規制が強化され、車両設計が進化する中で、ロボット溶接技術はイノベーションの礎であり続け、自動車産業をよりスマートでクリーンな未来へと導くでしょう。

産業用ロボットメーカーにとって、排気管アプリケーションにおけるこれらの機能に重点を置くことは、技術的な専門知識を強調するだけでなく、自社のソリューションを自動車製造の卓越性を推進する上で不可欠なパートナーとして位置付けることにもなります。

投稿日時: 2025年3月21日