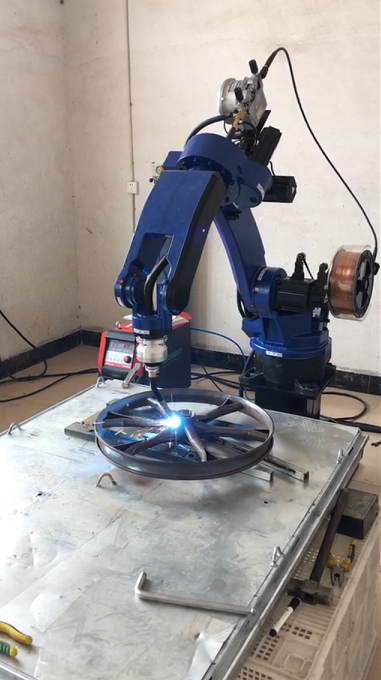

溶接ロボットが溶接生産工程中にコンタクトチップを焼損させる原因は様々です。例えば、コンタクトチップの頻繁な交換に伴う表面的な現象としては、コンタクトチップ出口の摩耗によりワイヤの送りが偏向し、実際の溶接軌跡がずれる、つまりTCPポイントの位置ずれが起こります。これにより、溶接オフセットや溶接漏れなどの溶接欠陥が発生します。

溶接ロボットの接触チップの焼損による問題の分析

1. コンタクトチップ自体の故障の原因

溶接ロボットのコンタクトチップ自体の摩耗は、コンタクトチップの温度が上昇する中で、ワイヤを連続的に送給することで摩擦が生じ、コンタクトチップの出口で摩耗が起こることで発生します。溶接ロボットの溶接作業中に、キャリブレーションエラーが発生することが多く、生産効率に影響を与えます。このとき、コンタクトチップの構成やコンタクトチップ構造の加工を含め、コンタクトチップの温度を下げるように努めるべきです。コンタクトチップの材質:真鍮、赤銅、その中でクロムジルコニウム銅が最適です。コンタクトチップにセラミック部品を追加することでも、耐摩耗性を高めることができます。3つ目は、コンタクトチップの加工精度です。加工設備の精度などの問題により、コンタクトチップの内穴仕上げや同心度が十分ではありません。

2. アークが不安定になり、アークが逆燃焼する

原因の一つとしては、アーク点火不良、アークの不安定さ、ワイヤ送給不良、ワーク表面の清浄度などが挙げられますが、必ずしもコンタクトチップ自体の性能に影響を与えるわけではありません。このとき、溶接不良は溶接電源の特性と溶接ワイヤの品質に大きく関係しています。ワイヤ送給効果、ワイヤ送給ホース、コンタクトノズルの構造設計。溶接ワイヤとコンタクトチップ内の導電点が常に変化している場合、その寿命は導電点が安定している場合の半分しかありません。

3. ワイヤーの矯正と表面仕上げの理由

溶接ロボットの溶接ワイヤは、バレルやプレートにパッケージ化されていることが多く、バリやリブもあるため、溶接ワイヤとコンタクトチップの接触に影響を与える可能性があります。溶接ロボットが溶接しているとき、コンタクトチップは、最小限の摩擦を提供するという前提で安定して導電性である必要があります。汚れた溶接ワイヤのコンタクトチップの寿命は、きれいな溶接ワイヤを使用した場合の3分の1にしかならない可能性があります。溶接ワイヤの品質、溶接ワイヤの焼鈍応力緩和の程度を判断するには、真直度の性能で判断します。テストフィードバックは、アクロバット溶接ガンのノズルの前方から50mmのところにあり、溶接ワイヤが自動的に曲がるかどうかを確認します。前方に曲がっている場合は溶接ワイヤが柔らかすぎることを意味し、後方に曲がっている場合は溶接ワイヤが硬すぎることを意味します。硬い溶接ワイヤはコンタクトチップにとって最も高価です。2番目に、ワイヤフィーダーから溶接ガンまでのワイヤ供給ホースが曲がっているかどうかも、溶接ワイヤの曲がりの原因となります。キャンバー。

投稿日時: 2022年4月24日