導入

自動車業界は長年にわたり、効率性、精度、そして拡張性を向上させる最先端技術の導入において先駆的な存在であり続けてきました。その最も重要な部品の一つが、安全性、耐久性、そして性能を確保する構造的なバックボーンである車両フレームです。軽量素材、カスタマイズ、そして迅速な生産への需要が高まるにつれ、メーカーはフレーム製造に革命を起こすため、産業用ロボットの導入にますます注目しています。この記事では、ロボット工学が材料ハンドリングから溶接、品質管理に至るまで、自動車フレーム製造をどのように変革しているのかを探り、このダイナミックな業界における課題と将来のトレンドについて考察します。

第1章 自動車設計における車両フレームの重要な役割

車両フレーム(シャーシとも呼ばれる)は、あらゆる自動車システムの基盤として機能します。大きな応力に耐え、衝突時の衝撃を吸収し、車両と乗員の重量を支える必要があります。現代のフレームは、高強度鋼、アルミニウム合金、さらには炭素繊維複合材などの先進的な素材を用いて設計され、強度と軽量化のバランスを実現しています。

しかし、これらの複雑な構造物の製造には極めて高い精度が求められます。溶接の位置合わせや部品の組み立てにおけるわずかなずれでも、安全性と性能を損なう可能性があります。従来の手作業による工程では、今日の自動車基準で求められる厳しい許容誤差を満たすことが困難であり、自動化が急務となっています。

第2章 フレーム製造における産業用ロボット:主な用途

2.1 材料の取り扱いと部品の準備

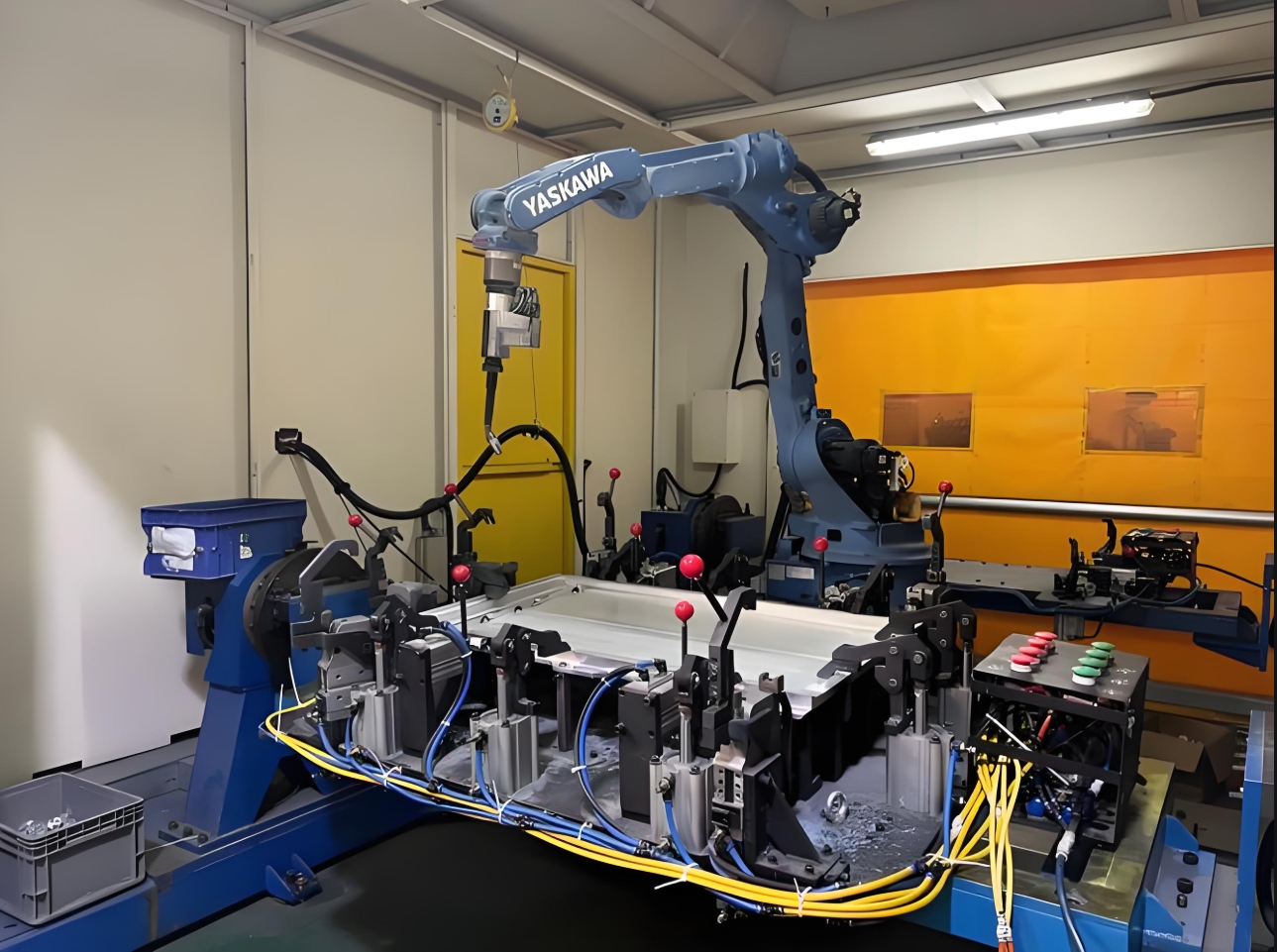

自動車フレームの製造は原材料の加工から始まります。高度なグリッパーとビジョンシステムを備えた産業用ロボットは、かさばる金属板、チューブ、プレハブ部品のハンドリングに優れています。例えば、

- 板金加工ロボットは、鋼板またはアルミニウム板をサブミリメートルの精度でフレームレール、クロスメンバー、ブラケットに事前に切断して成形します。

- 複合材料の取り扱い協働ロボット(コボット)は、炭素繊維などの軽量だが壊れやすい材料を安全に管理し、廃棄物と人的エラーを削減します。

2.2 溶接・接合技術

溶接はフレーム製造において最もロボットを多用する工程です。最新のロボット溶接システムは、数千もの溶接ポイントにおいて比類のない一貫性を実現します。

- 抵抗スポット溶接多軸ロボットが鉄骨に高速スポット溶接を施し、均一な接合強度を確保します。

- レーザー溶接レーザーヘッドを搭載した精密ロボットがアルミフレームのシームレスな接合を実現し、熱による歪みを最小限に抑えます。

- 接着剤の塗布ロボットは、複雑なパターンで構造用接着剤を塗布してハイブリッド金属複合材フレームを接合します。このプロセスは、手作業で再現することがほぼ不可能です。

ケーススタディ: ヨーロッパの大手自動車メーカーは、センサーのフィードバックに基づいて溶接パラメータをリアルタイムで調整できる適応型パス修正機能を備えた 6 軸ロボット群を導入した後、溶接欠陥を 72% 削減しました。

2.3 組み立てと統合

フレーム組立には、サスペンションマウント、エンジンブラケット、安全部品の統合が含まれます。双腕ロボットは人間の器用さを模倣し、ボルトの締め付け、ブッシングの取り付け、サブアセンブリのアライメント調整を行います。ビジョンガイドシステムは、ドライブトレインのアライメント維持に不可欠な±0.1mmの公差内で部品を配置します。

2.4 品質保証と計測

安全規制の遵守には、製造後の検査が不可欠です。ロボットシステムは現在、以下の機能を備えています。

- 3Dレーザースキャンロボットはフレーム全体の形状をマッピングし、歪みや寸法の不正確さを検出します。

- 超音波検査: 自動プローブは表面を損傷することなく溶接の完全性を検査します。

- AIを活用した欠陥検出: 機械学習アルゴリズムはカメラ映像を分析し、微細な亀裂やコーティングの不一致を識別します。

第3章:フレーム生産におけるロボット自動化の利点

3.1 精度と再現性

産業用ロボットは人為的なばらつきを排除します。単一のロボット溶接セルは、24時間365日の生産サイクルを通じて0.02mmの再現性を維持し、すべてのフレームが設計仕様に厳密に適合することを保証します。

3.2 労働者の安全性の向上

メーカーは、頭上での溶接や重量物の持ち上げなどの危険な作業を自動化することで、フレーム製造に関連する職場での負傷が 60% 減少したと報告しています。

3.3 コスト効率

初期投資は大きいですが、ロボットは次のような方法で長期的なコストを削減します。

- サイクルタイムが30~50%短縮

- 材料廃棄物を20%削減

- やり直し費用を40%削減

3.4 スケーラビリティと柔軟性

モジュール式ロボットセルにより、メーカーは新しいフレーム設計に合わせて生産ラインを迅速に再構成できます。例えば、バッテリーエンクロージャを備えた電気自動車(EV)のフレームを、最小限のダウンタイムで既存のシステムに統合できます。

第4章:ロボットフレーム製造における課題の克服

4.1 材料の適合性の問題

マルチマテリアルフレーム(例:スチールとアルミニウムのハイブリッド)への移行に伴い、ロボットによる異種接合技術の適用が求められています。解決策としては、以下のものが挙げられます。

- アークとレーザー技術を組み合わせたハイブリッド溶接ヘッド

- 非鉄金属を扱うための磁気グリッパー

4.2 プログラミングの複雑さ

オフライン ロボット プログラミング (OLP) ソフトウェアにより、エンジニアはロボットのワークフローをデジタルでシミュレートおよび最適化できるようになり、試運転時間を最大 80% 削減できます。

4.3 サイバーセキュリティリスク

フレーム生産が産業用 IoT を介してますます接続されるようになるにつれて、製造業者はロボット ネットワークを保護するために暗号化された通信プロトコルと定期的なファームウェア更新を実装する必要があります。

第5章 ロボットフレーム製造の未来

5.1 AI主導の適応型製造

次世代ロボットは人工知能を活用して次のことを行います。

- 材料の厚さに基づいてツールを自動調整

- 工具の摩耗を予測して補正する

- ピーク需要時のエネルギー消費を最適化

5.2 人間とロボットの協調

力制限関節を備えた協働ロボットは技術者と協力してフレームの最終調整を行い、人間の意思決定とロボットの精度を組み合わせます。

5.3 持続可能な生産

ロボットシステムは循環型製造を実現する上で重要な役割を果たします。

- 使用済みフレームのリサイクルのための自動分解

- 原材料の使用を最小限に抑える精密材料堆積

結論

産業用ロボットを自動車フレーム製造に統合することは、単なる技術進歩にとどまりません。車両の構想と製造方法に根本的な変化をもたらすことを意味します。ロボットシステムは、比類のない精度、効率性、そして適応性を提供することで、メーカーがより安全で軽量、そしてより持続可能な車両を求める進化する需要に応えることを可能にします。AI、先進センサー、そしてグリーンテクノロジーが成熟するにつれ、ロボット工学と自動車工学の相乗効果は、間違いなく自動車業界をかつてないレベルのイノベーションへと導くでしょう。

産業用ロボットを専門とする企業にとって、この変革は、自動車メーカーと協力して、完璧に作られたフレームを一つずつ作りながら、モビリティの未来を再定義する絶好の機会となります。

単語数: 1,480

キーワード自動車フレームロボット、ロボット溶接システム、製造業におけるAI、協働ロボット、持続可能な生産

SEOの推奨事項「自動車フレーム自動化」や「自動車シャーシ用産業用ロボット」をターゲットにしたメタディスクリプションを追加します。関連するケーススタディや製品ページへの内部リンクを使用します。

投稿日時: 2025年3月26日